La tornitura è una delle lavorazioni meccaniche più antiche e versatili, fondamentale per la realizzazione di componenti in diversi settori industriali. Con l’avvento delle moderne tecnologie, però, questo processo è stato rivoluzionato e arricchito di strumenti all’avanguardia, in particolare grazie alle macchine a Controllo Numerico Computerizzato (CNC).

In questo articolo esploreremo come la tornitura tradizionale e quella CNC si siano evolute nel tempo, quali vantaggi offrono le soluzioni più avanzate e in che modo queste innovazioni rispondono alle crescenti esigenze del mercato.

Cos’è la tornitura e perché è fondamentale

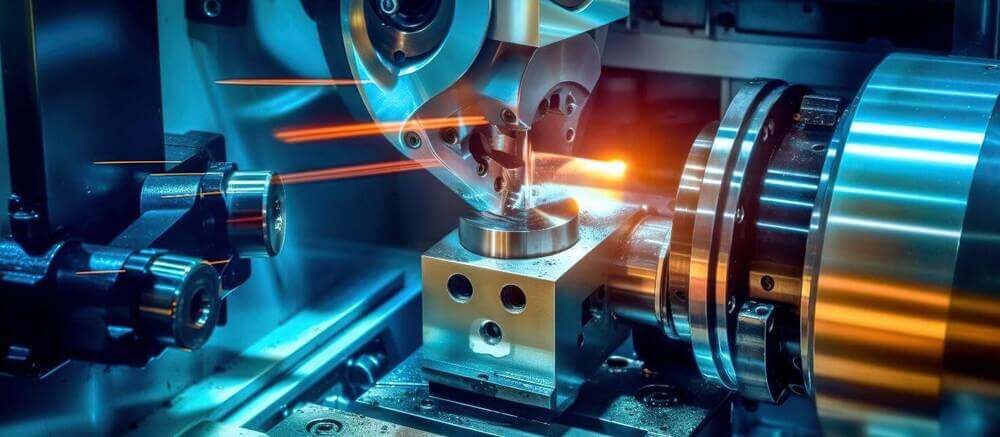

La tornitura è un processo di lavorazione meccanica per asportazione di truciolo, in cui un utensile tagliente rimuove gradualmente il materiale in eccesso da un pezzo in rotazione. Il risultato finale è un oggetto con geometria principalmente cilindrica o conica, anche se i torni moderni permettono di realizzare forme più complesse.

- Versatilità: Dalle piccole officine artigianali ai grandi stabilimenti industriali, la tornitura è utilizzata per creare componenti essenziali in settori come automotive, aerospaziale, medicale, elettronico e persino orologiero.

- Precisione: La lavorazione al tornio può raggiungere tolleranze molto strette, rendendola ideale per produzioni dove anche il minimo errore può compromettere la funzionalità del pezzo.

- Ripetibilità: Con le moderne tecnologie CNC, è possibile replicare la stessa qualità su centinaia o migliaia di pezzi, mantenendo costante la precisione.

La tornitura, insomma, è al cuore della meccanica industriale, e l’adozione di tecnologie all’avanguardia ne ha ampliato possibilità, riducendo costi e migliorando la qualità complessiva dei manufatti.

Differenze tra tornitura tradizionale e CNC

La distinzione principale tra un tornio tradizionale e uno a controllo numerico sta nel modo in cui il moto dell’utensile viene gestito. Nel tornio tradizionale, l’operatore regola manualmente gli spostamenti dell’utensile, monitorando il taglio, la finitura e gli avanzamenti. Nel CNC, invece, il tutto viene definito da un software che governa i movimenti dell’utensile in modo automatico.

Precisione e velocità

- Tornio tradizionale: L’operatore esperto sa come dosare la velocità di taglio, l’avanzamento e la profondità di passata. Tuttavia, il margine di errore umano è sempre presente e la velocità di produzione è limitata.

- Tornio CNC: Consente di impostare in anticipo tutti i parametri, garantendo un’eccezionale precisione e velocità di esecuzione. L’errore umano si riduce notevolmente, e i cicli di produzione possono aumentare in modo significativo.

Automazione e programmazione

- Tornio tradizionale: Ogni lavorazione richiede competenze specifiche e attenzione costante. L’operatore deve intervenire manualmente per ogni singolo pezzo, regolando gli utensili e controllando la qualità in ogni fase.

- Tornio CNC: La programmazione avviene tramite linguaggi dedicati (come G-code), in cui vengono inseriti i parametri per la lavorazione del pezzo. Una volta impostato il programma, la macchina esegue automaticamente tutte le fasi, dal caricamento del pezzo alla finitura, rendendo possibile un elevato grado di automazione e produzione continua (in particolare se integrata con sistemi di carico/scarico robotizzati).

Strumenti e materiali innovativi

L’innovazione nella tornitura non riguarda soltanto l’automazione e il controllo numerico, ma anche l’impiego di materiali avanzati e utensili speciali in grado di garantire prestazioni superiori.

Materiali ad alte prestazioni

Le industrie odierne richiedono componenti resistenti a stress termici, meccanici e chimici sempre più elevati. Per rispondere a queste esigenze, si utilizzano leghe di titanio, acciai inossidabili speciali e materiali compositi. Questi materiali, spesso difficili da lavorare con le tecniche tradizionali, richiedono macchine robuste e utensili adatti:

- Leghe di titanio: Leggerezza e resistenza meccanica eccezionali, ma alta tendenza all’“indurimento” durante la lavorazione.

- Superleghe a base di nichel (es. Inconel): Resistenza alle alte temperature, ideali per l’aerospace e l’energia.

- Compositi: Combinazioni di fibre (carbonio, vetro, arammide) e resine, che necessitano di utensili altamente specializzati per evitare delaminazioni e difetti superficiali.

Utensili rivestiti e geometrie speciali

La scelta dell’utensile incide notevolmente sulla qualità della finitura e sulla produttività. Oggi, l’impiego di rivestimenti innovativi (come nitruri di titanio, alluminio e cobalto) o ceramiche avanzate aumenta la durezza superficiale e riduce il coefficiente di attrito. Ciò permette di:

- Aumentare la velocità di taglio.

- Ridurre il calore generato.

- Allungare la vita utile dell’utensile.

Inoltre, le geometrie studiate al CAD/CAM consentono di realizzare inserti con profili ottimizzati per determinate lavorazioni, migliorando la rimozione del truciolo e riducendo vibrazioni e usura.

Soluzioni software della nuova industria

Uno degli aspetti più rilevanti nell’evoluzione della tornitura è l’integrazione delle macchine con soluzioni software avanzate. L’Industria 4.0 prevede una completa digitalizzazione dei processi, in cui macchine, strumenti di misura e sistemi di gestione aziendale dialogano in tempo reale, offrendo una panoramica completa della produzione.

Controllo qualità e monitoraggio in tempo reale

Attraverso sensori e sistemi di visione artificiale, le macchine CNC possono rilevare eventuali difetti o deviazioni dai parametri impostati. Questo permette di:

- Intervenire subito in caso di errore.

- Ridurre gli scarti.

- Mantenere una qualità costante dal primo all’ultimo pezzo.

I dati raccolti vengono analizzati tramite software di diagnostica predittiva, che segnalano in anticipo possibili guasti o anomalie, evitando fermi macchina imprevisti e ottimizzando la manutenzione.

Integrazione con robotica e automazione

Nell’ambito della smart factory, la tornitura è spesso integrata con altre operazioni (fresatura, foratura, rettifica) e supportata da sistemi robotizzati che gestiscono il carico e lo scarico dei pezzi. Ciò porta a:

- Lavorazioni 24/7: Le linee di produzione possono operare in modo continuo, limitando l’intervento umano alle sole fasi di controllo, manutenzione e cambio utensili.

- Riduzione dei tempi di setup: Le macchine possono riconfigurarsi più rapidamente per lavorazioni diverse, riducendo drasticamente i tempi morti.

- Migliore impiego delle risorse: Gli operatori possono concentrarsi su attività a più alto valore aggiunto, come la programmazione, la progettazione di processi e il controllo qualità.

I vantaggi delle tecnologie avanzate

Implementare tecnologie avanzate nella tornitura offre numerosi benefici, che incidono non solo sulla qualità del prodotto finito, ma anche sull’efficienza produttiva e sui costi.

Efficienza produttiva

- Cicli di lavorazione più brevi: L’elevato livello di automazione e la possibilità di lavorare a velocità di taglio più alte consentono di produrre più pezzi in meno tempo.

- Ottimizzazione del flusso di lavoro: Con l’integrazione di software di gestione, si possono pianificare le commesse in modo intelligente, assegnando le lavorazioni alle macchine più adatte e riducendo i colli di bottiglia.

Riduzione dei costi e degli scarti

- Minori scarti di produzione: Grazie ai sistemi di monitoraggio, l’eventuale errore viene individuato immediatamente, evitando di dover scartare serie intere di pezzi.

- Meno manutenzione straordinaria: Le macchine CNC di ultima generazione sono progettate per funzionare su cicli prolungati, e i software di diagnostica predittiva permettono di programmare gli interventi di manutenzione, riducendo guasti improvvisi.

- Controllo dei consumi energetici: L’elevata automazione e l’ottimizzazione delle operazioni consentono di diminuire gli sprechi e di limitare i consumi di energia.

Settori applicativi

L’innovazione nella tornitura non è un concetto fine a se stesso, bensì una necessità per aziende attive in numerosi comparti. Vediamo quali sono i settori che più beneficiano di queste tecnologie avanzate.

Aerospace e automotive

- Aerospace: Le compagnie aeronautiche e spaziali richiedono componenti ad altissima precisione, spesso realizzati in superleghe o materiali speciali. La tornitura CNC è fondamentale per garantire la qualità necessaria a supportare altissime sollecitazioni in volo.

- Automotive: La produzione di alberi motore, pistoni e altri componenti meccanici di precisione trova nella tornitura un’alleata perfetta. L’elevata automazione riduce i tempi di consegna e permette di soddisfare le esigenze di un mercato in costante evoluzione.

Elettromedicale e orologeria

- Elettromedicale: I dispositivi medicali spesso devono essere realizzati con standard qualitativi rigorosi, sia a livello di materiali che di finiture superficiali. La tornitura CNC, grazie al controllo dei parametri di lavorazione, assicura pezzi privi di imperfezioni e conformi alle normative del settore.

- Orologeria: In questo settore la precisione non è un optional, ma un requisito irrinunciabile. Componenti minuscoli e tolleranze estremamente ristrette rendono la tornitura CNC essenziale per la produzione di parti perfette e ripetibili.

Sfide e prospettive future

Le tecnologie avanzate nella tornitura continuano a evolversi. Tra i principali trend futuri troviamo:

- Internet of Things (IoT): Sempre più macchine saranno collegate in rete, scambiando informazioni sui parametri di lavorazione, sulla manutenzione predittiva e sulle esigenze produttive.

- Automazione collaborativa: L’uso di cobot (robot collaborativi) che affiancano l’operatore nella gestione delle macchine e delle operazioni di assemblaggio, senza necessitare di barriere di protezione ingombranti.

- Stampa 3D ibrida: L’integrazione tra additive manufacturing e tornitura potrebbe portare a soluzioni ibride, in cui la parte grezza viene stampata in 3D e poi rifinita al tornio CNC, riducendo gli sprechi di materiale.

- Intelligenza artificiale (AI): Sistemi di AI potrebbero analizzare in tempo reale i dati di lavorazione, suggerendo modifiche ai parametri di taglio e ottimizzando ogni ciclo produttivo.