Gli accoppiatori oleodinamici, noti anche come accoppiatori idrodinamici o fluid couplings, sono dispositivi fondamentali all’interno di macchinari e sistemi industriali che trasmettono potenza tra alberi rotanti senza l’uso di collegamenti meccanici rigidi. Questa caratteristica permette di ottenere una serie di vantaggi, tra cui l’assorbimento dei picchi di carico, la riduzione delle vibrazioni e l’aumento della vita operativa dei componenti coinvolti. In un contesto in cui l’efficienza e la sicurezza dei processi sono sempre più centrali, comprendere il funzionamento e l’importanza degli accoppiatori oleodinamici diventa essenziale per qualsiasi ingegnere, tecnico o professionista che lavora con impianti industriali.

Nel corso di questo articolo, approfondiremo la definizione degli accoppiatori oleodinamici, il principio di funzionamento, i vantaggi che apportano ai vari sistemi e come essi migliorano in maniera concreta le prestazioni complessive. Inoltre, vedremo le tipologie più diffuse, i criteri di selezione, gli aspetti di manutenzione e alcune buone pratiche di sicurezza da non trascurare.

Definizione di un accoppiatore oleodinamico

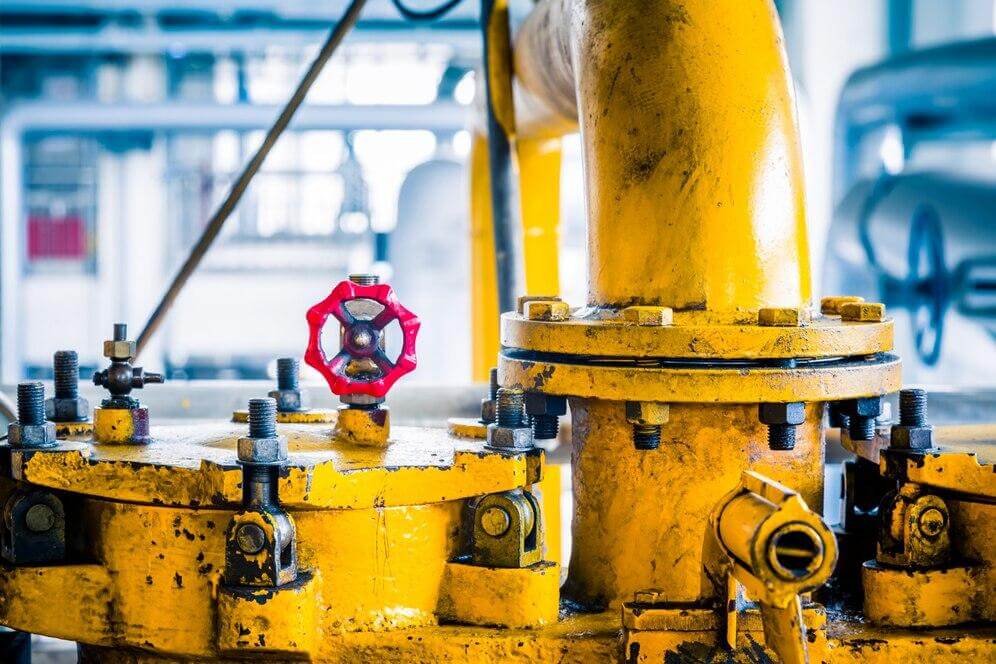

Un accoppiatore oleodinamico è un dispositivo composto da due componenti principali: una pompa (o impulso) e una turbina (o reazione). Questi componenti, chiamati “giranti”, sono racchiusi in un involucro sigillato contenente un fluido – solitamente olio minerale o olio idraulico – che funge da vettore per la trasmissione dell’energia meccanica.

A differenza di altri sistemi di accoppiamento, come gli accoppiatori elastici o gli innesti a frizione, l’accoppiatore oleodinamico non prevede un contatto meccanico diretto tra pompa e turbina. È proprio questa caratteristica che consente di trasferire coppia in modo “morbido”, limitando gli shock e preservando i componenti a valle.

Principi di funzionamento

Quando l’albero motore fa ruotare la pompa all’interno dell’accoppiatore, il fluido viene spostato per effetto centrifugo verso la turbina. La massa fluida, accelerata dalla pompa, trasmette la sua energia cinetica alla turbina, che a sua volta mette in rotazione l’albero condotto. In pratica, il fluido agisce come un “cuscino” dinamico: la forza di trascinamento dipende dalla velocità di rotazione e dall’inerzia del fluido.

- Velocità di rotazione: se l’albero motore gira più velocemente della turbina, si crea una differenza di velocità (slittamento) che determina la potenza trasmessa.

- Coppia trasmessa: la coppia dipende dalla velocità di rotazione e dalla quantità di fluido in movimento, nonché dalla geometria delle pale di pompa e turbina.

- Slittamento: a differenza degli accoppiamenti meccanici diretti, negli accoppiatori oleodinamici esiste sempre un lieve slittamento, utile per smorzare i picchi di carico e le vibrazioni.

Vantaggi degli accoppiatori oleodinamici

- Assorbimento delle vibrazioni e riduzione degli shock

Gli accoppiatori fluidodinamici creano un “effetto ammortizzante” sulle vibrazioni, poiché il contatto non è metallico ma mediato dal fluido. Ciò riduce i rischi di rotture improvvise e allunga la vita dei componenti. - Protezione del motore e delle parti a valle

In caso di sovraccarico o blocco improvviso, l’accoppiatore oleodinamico limita il trasferimento di coppia massima, proteggendo così motori, riduttori e altre parti sensibili del sistema. - Partenze graduali

Poiché la coppia trasferita dipende dalla velocità differenziale, l’avviamento del carico è progressivo e liscio, utile quando bisogna evitare colpi di coppia iniziali. - Minore usura e manutenzione ridotta

Non essendoci contatto meccanico diretto tra le giranti, gli accoppiatori oleodinamici richiedono interventi di manutenzione più spaziati nel tempo, essenzialmente legati al controllo del livello e della qualità del fluido.

Come migliorano le prestazioni dei sistemi

Gli accoppiatori oleodinamici svolgono una funzione cruciale nel garantire l’affidabilità e l’efficienza operativa, specie in sistemi ad alta variabilità di carico o con avviamenti frequenti. Di seguito, analizziamo i principali contributi positivi in termini di prestazioni.

Riduzione dei picchi di carico

In situazioni in cui il carico applicato al motore può variare rapidamente (ad esempio, l’avviamento di nastri trasportatori o pompe centrifughe di grandi dimensioni), l’accoppiatore oleodinamico mitiga i bruschi incrementi di coppia grazie al fluido intermedio. Di conseguenza, il motore non deve affrontare picchi di potenza improvvisi, che potrebbero causare surriscaldamenti o addirittura guasti.

- Vantaggio operativo: il sistema può funzionare a regimi stabili più a lungo, garantendo un minor consumo energetico e minori costi operativi.

Maggiore controllo sull’avviamento e sull’arresto

L’accoppiatore oleodinamico consente di avviare gradualmente il carico, senza stress meccanici sulle componenti a valle e senza picchi di assorbimento elettrico per il motore. Questo è particolarmente importante nei grandi impianti industriali, dove i costi e i rischi legati a partenze brusche sono elevati.

- Arresto controllato: quando si riduce la velocità del motore, l’accoppiatore fluidodinamico scarica gradualmente il carico, evitando movimenti bruschi e proteggendo riduttori, cuscinetti e altre parti soggette a usura.

Assorbimento delle vibrazioni torsionali

Le vibrazioni torsionali sono un problema comune nelle trasmissioni meccaniche, specialmente in presenza di carichi pesanti o disomogenei. La presenza del fluido nell’accoppiatore agisce come uno smorzatore, riducendo le oscillazioni che possono provocare usure premature e rotture. In questo modo, l’intero sistema beneficia di una trasmissione più stabile e lineare.

- Benefici in sistemi critici: linee di produzione in continuo, settori come estrazione mineraria o siderurgia, e applicazioni marine (come i sistemi di propulsione delle navi) traggono vantaggio dall’uso di accoppiatori per la stabilità operativa che offrono.

Tipologie di accoppiatori oleodinamici

Non tutti gli accoppiatori oleodinamici sono uguali. In commercio esistono diverse varianti, ognuna pensata per specifiche applicazioni e range di potenza. Ecco le principali tipologie:

Accoppiatori standard (a riempimento fisso)

In questi accoppiatori, la quantità di fluido rimane costante e l’involucro è completamente chiuso. L’utente non può variare facilmente il livello di riempimento durante il funzionamento. Si tratta di una soluzione semplice ed economica, adatta a sistemi che non richiedono variazioni significative del trasferimento di coppia in corso d’opera.

- Settori di utilizzo: nastri trasportatori, pompe di dimensioni medio-piccole, ventilatori industriali, macchinari agricoli.

Accoppiatori a riempimento variabile

Questa versione consente di modificare il livello di fluido all’interno dell’accoppiatore tramite valvole o altri sistemi di controllo. Variando la quantità di olio, si regola la coppia trasmessa, offrendo maggiore flessibilità e controllo del processo. Sono ideali per sistemi che necessitano di regolare la velocità o la coppia in modo preciso durante il funzionamento.

- Settori di utilizzo: applicazioni in cui è richiesta una regolazione fine, come impianti di sollevamento, pompe centrifughe di grandi dimensioni, turbine e macchinari complessi.

Accoppiatori con serbatoio esterno

In alcuni casi, soprattutto per potenze molto elevate o per ambienti estremi (alte temperature, pressioni variabili), si utilizzano accoppiatori oleodinamici dotati di un serbatoio esterno. Questo design facilita sia il raffreddamento del fluido sia la manutenzione, poiché il fluido può essere sostituito o filtrato senza dover smontare interamente il dispositivo.

- Vantaggi: migliore dissipazione del calore, minor rischio di surriscaldamento, prolungata vita utile del fluido e, conseguentemente, del dispositivo.

Come selezionare il giusto accoppiatore oleodinamico

La scelta dell’accoppiatore oleodinamico più idoneo dipende da vari fattori: potenza del motore, velocità di rotazione, tipologia di carico, ambiente operativo (temperatura, umidità, polveri), necessità di regolazione in corso d’opera e così via. Ecco alcuni parametri chiave:

- Gamma di coppia: verifica sempre che l’accoppiatore possa gestire la coppia massima prevista dal motore.

- Frequenza di avviamento: se il sistema viene avviato e fermato frequentemente, scegli un accoppiatore con buona capacità di assorbimento e raffreddamento.

- Possibilità di variazione della velocità: se hai bisogno di controllare il carico a velocità diverse, valuta un modello a riempimento variabile o dotato di regolazioni.

- Condizioni ambientali: per ambienti polverosi o con temperature estreme, può servire un accoppiatore con serbatoio esterno o un sistema di raffreddamento dedicato.

Manutenzione e buone pratiche di sicurezza

Per garantire la massima efficienza e longevità, la manutenzione degli accoppiatori oleodinamici è un aspetto cruciale. Sebbene richiedano meno interventi rispetto ad altre tipologie di accoppiamento, non bisogna trascurare alcune operazioni di base.

Controllo del fluido

Il fluido interno è il cuore dell’accoppiatore:

- Livello e pulizia: verifica periodicamente che il fluido sia alla giusta altezza e in buone condizioni. La contaminazione (sporco, acqua, particelle metalliche) può ridurre drasticamente l’efficienza e causare malfunzionamenti.

- Viscosità e temperatura: usa un fluido con le specifiche raccomandate dal produttore e monitora la temperatura di esercizio. Un fluido troppo caldo perde capacità di trasmettere potenza in modo efficace.

Ispezione delle guarnizioni

Le guarnizioni e i paraoli devono rimanere in buono stato per evitare perdite di olio. Un trafilamento eccessivo può causare non solo cali di prestazioni, ma anche rischi ambientali e di sicurezza sul luogo di lavoro.

Verifica dell’allineamento

Sebbene l’accoppiatore oleodinamico tolleri piccoli disallineamenti grazie alla trasmissione fluida, è buona norma controllare che gli assi di motore e macchina condotta siano correttamente allineati. Un disallineamento eccessivo può generare sollecitazioni anomale, causando vibrazioni e usura prematura del dispositivo.

Applicazioni industriali e reali

Gli accoppiatori oleodinamici trovano impiego in svariati settori industriali:

- Nastri trasportatori e movimentazione materiali

Ideali per l’avviamento graduale di lunghe tratte di trasporto, evitano picchi di corrente e riducono i rischi di slittamento del nastro. - Pompe e compressori

Permettono partenze morbide e proteggono le parti meccaniche da sovraccarichi o blocchi improvvisi, allungando la vita degli impianti. - Macchine operatrici e veicoli speciali

In macchinari da cantiere, trattori e veicoli minerari, gli accoppiatori oleodinamici gestiscono carichi variabili e assicurano un’elevata affidabilità in condizioni estreme. - Propulsione navale

Nelle applicazioni marine, un’accoppiatore oleodinamico può permettere di isolare il motore principale dalle vibrazioni generate dall’elica, aumentando comfort e sicurezza.

Conclusioni

Gli accoppiatori oleodinamici rappresentano una soluzione estremamente versatile per la trasmissione di potenza in settori industriali e applicazioni che richiedono avviamenti graduali, assorbimento degli shock e controllo fine della coppia. Il principio di funzionamento – basato sul trasferimento di energia attraverso un fluido – li rende molto differenti dai tradizionali giunti o innesti meccanici. Questo “cuscino fluido” tra pompa e turbina protegge motore e componenti a valle dalle sollecitazioni improvvise, garantendo un funzionamento più stabile e riducendo i costi legati a manutenzione e fermi macchina.

La scelta del modello più adatto dipende da vari parametri: potenza, ambiente di utilizzo, necessità di regolazione e frequenza di avviamento. Inoltre, una corretta manutenzione, incentrata sul controllo del livello e della qualità del fluido, assicura la massima efficienza e longevità dell’accoppiatore.

In un contesto in cui l’ottimizzazione delle prestazioni e la riduzione dei costi operativi sono priorità sempre più sentite, gli accoppiatori oleodinamici offrono un contributo concreto: grazie alla loro capacità di limitare i picchi di carico, assorbire vibrazioni e avviare gradualmente i macchinari, rappresentano una tecnologia chiave per migliorare la produttività e la sicurezza di numerosi settori industriali.